Anche il miglior pretrattamento è inefficace se la tecnica di risciacquo è inadeguata. Spesso i bagni di processo sono mantenuti e analizzati in modo accurato, mentre i bagni di risciacquo, altrettanto importanti, vengono trascurati.

Pertanto, durante il pretrattamento chimico, bisogna sempre prestare attenzione alla condizione dei risciacqui tra i bagni di processo e, in particolare, alla situazione del risciacquo prima e dopo il trattamento di protezione dalla corrosione. Eventuali residui in un risciacquo finale possono depositarsi sui prodotti trattati e causare problemi con la verniciatura successiva.

A seconda delle condizioni e della composizione del risciacquo corrispondente, i residui possono essere sostanze chimiche di processo, oli/grassi, sporco e particelle di polvere o persino torbidità (ad esempio da biomassa morta).

I residui possono rimanere sulla superficie pretrattata e fissarsi più o meno completamente nel successivo forno di asciugatura, ad esempio sotto forma di polvere o residui di sale cristallino, lasciando tracce visibili o inizialmente invisibili. Se questa pellicola di sale essiccato viene poi verniciata a polvere, idealmente non si nota nulla e la normale adesione della vernice non ne risente.

Se successivamente viene eseguito un test di ebollizione o un test di adesione a umido per un controllo di qualità più approfondito, i problemi di risciacquo o i residui sotto la vernice di solito diventano evidenti attraverso la formazione di bolle visibili sotto la vernice.

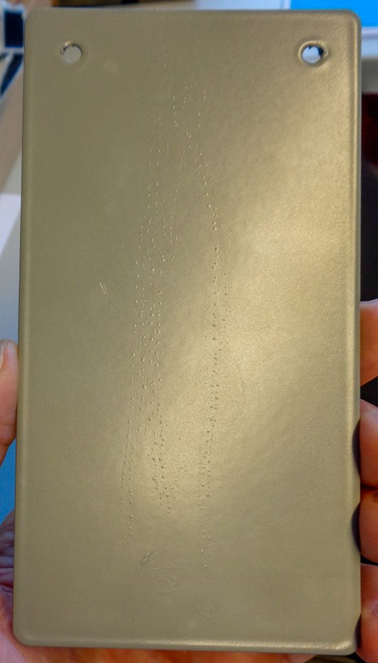

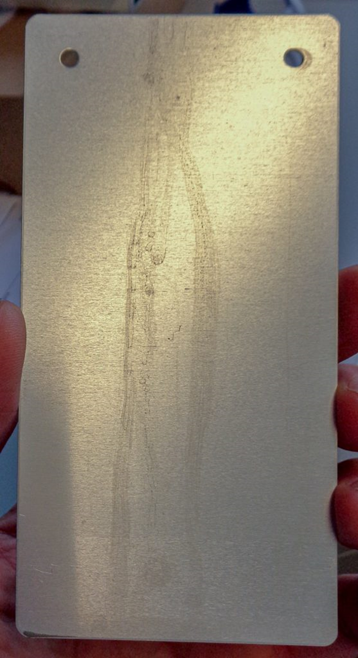

Figura 2 Delaminazione su larga scala dopo il test di ebollizione a causa di residui sulla superficie pretrattata

la causa del problema dopo la rimozione della vernice

Oltre ai difetti puramente visivi, i residui possono anche portare a una scarsa adesione del rivestimento o a una ridotta protezione dalla corrosione. Se i bagni di risciacquo molto contaminati non vengono regolarmente sostituiti o almeno parzialmente rinnovati, anche i bagni di risciacquo e di processo successivi ne risentiranno e verranno invecchiati prematuramente. A tal fine, risciacqui a cascata appropriati e adeguate quantità di acqua forniscono la corretta soluzione.

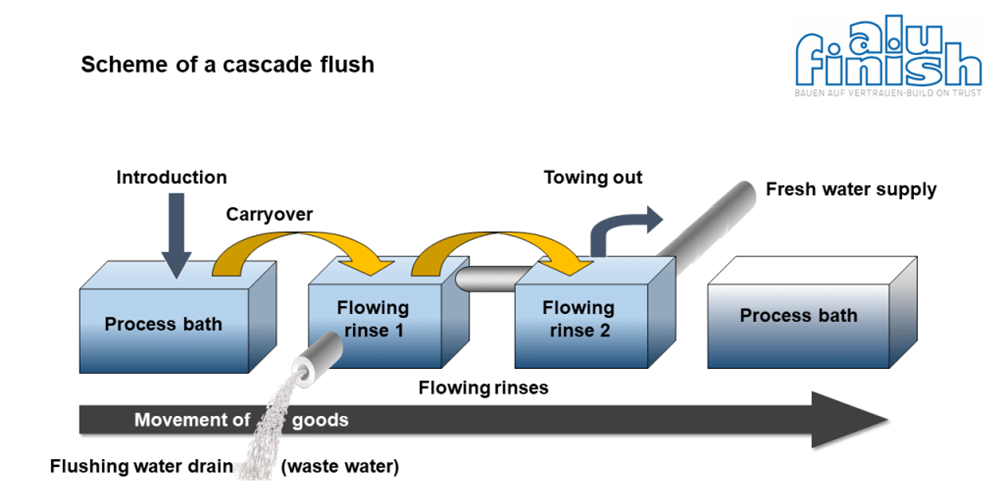

Il principio del controflusso (movimento dei prodotti verso l’approvvigionamento di acqua di rete) di un risciacquo a cascata garantisce sempre la migliore qualità dell’acqua (la più pulita) prima del successivo bagno di processo (o alla fine del pretrattamento). Nel diagramma (illustrato sopra) di un risciacquo a cascata, il risciacquo 2 ha una qualità dell’acqua migliore rispetto al risciacquo 1. L’acqua di rete viene introdotta nel risciacquo 2, mentre l’acqua sporca viene inviata dal risciacquo 1 al sistema di acque reflue. Questo minimizza la quantità di sporco che entra nel bagno di processo successivo.

Tuttavia, anche il miglior sistema di risciacquo a cascata è poco utile se non viene adeguatamente mantenuto e regolato secondo le quantità d’acqua di risciacquo richieste. A seconda della conducibilità desiderata, deve essere determinato il corretto rapporto tra ingresso e uscita.

Come posso valutare la qualità dei bagni di risciacquo?

Uno sguardo al bagno di risciacquo corrispondente può essere utile, dunque è importante porsi queste domande:

– Il bagno di risciacquo è molto torbido?

– Ci sono cumuli di schiuma sulla superficie del bagno di risciacquo?

– Ci sono residui oleosi sulla superficie del bagno?

– I setacci a innesto sono sporchi?

– Sono visibili residui filamentosi o viscosi sulle tubazioni e sulle pareti del serbatoio (indici della presenza di microbiologia nel sistema)?

– Sono visibili residui di verniciatura a polvere sul fondo dei bagni di risciacquo che sono stati introdotti nella cabina di pretrattamento?

Come si comporta la conducibilità dei bagni di risciacquo

Soprattutto con i processi di protezione dalla corrosione senza cromo, che di solito hanno valori di conducibilità bassi rispetto alla classica cromatizzazione gialla, è essenziale una buona tecnica di risciacquo. Pertanto, viene utilizzata acqua completamente demineralizzata prima del bagno di processo e per il risciacquo finale (se il risciacquo è necessario). Di solito viene utilizzato un valore guida massimo di conducibilità di 30 µS/cm. Tuttavia, è decisiva l’acqua che gocciola dai prodotti pretrattati e non solo la qualità dell’acqua nel bagno di risciacquo.

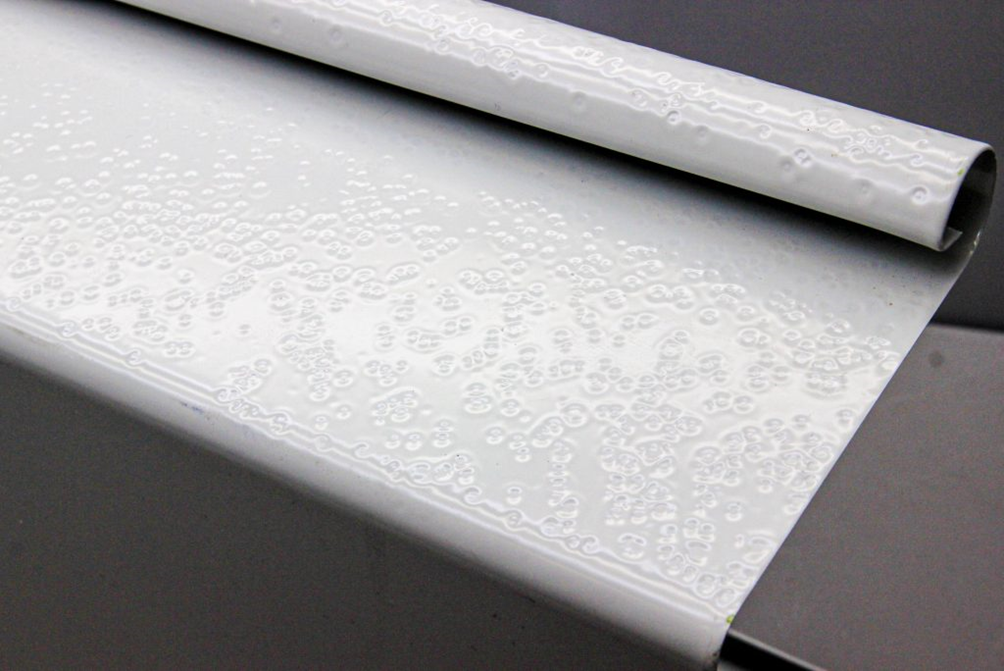

Figura 6 Segni di sgocciolamento su una superficie pretrattata mal risciacquata

Perché è necessario guardare l’acqua sgocciolante?

È possibile che l’acqua che gocciola dai substrati pretrattati mostri valori di conducibilità significativamente più alti rispetto alla qualità dell’acqua nel bagno di risciacquo. Questo accade quando residui del bagno di processo vengono risciacquati da angoli e bordi. Questi quindi portano a un aumento della conducibilità e a un carico aggiuntivo sul bagno di protezione dalla corrosione senza cromo successivo o possono causare depositi di sale sui bordi del substrato alla fine del processo di pretrattamento. Pertanto, l’acqua sgocciolante dovrebbe idealmente essere anche sotto i 30 µS/cm.

Un’eccezione è il cosiddetto processo di protezione dalla corrosione “senza risciacquo” (ad esempio Alficoat 748/3), che non richiede un processo di risciacquo finale, ma può essere facoltativamente nebulizzato con acqua completamente demineralizzata. L’acqua nebulizzata che poi sgocciola è spesso sopra i 30 µS/cm di conducibilità e corrisponde così a una soluzione di bagno di processo molto diluita. Tuttavia, a causa della speciale composizione del prodotto, un valore di conducibilità aumentato non ha un effetto negativo sulla successiva verniciatura e protezione dalla corrosione.

Figura 7 Residui di olio di silicone nei bagni di risciacquo – qui è stato utilizzato olio di silicone per la lubrificazione della catena del trasportatore

Quali altre cause ci sono per una scarsa tecnologia di risciacquo?

Oltre alle cause chimiche, spesso ci sono problemi tecnici. Ad esempio, ugelli di spruzzatura intasati o mal allineati o cassette di controllo nei sistemi a spruzzo (sistemi a cascata) possono contribuire a problemi di risciacquo. Pertanto, questi dovrebbero essere controllati a intervalli costanti e regolati se necessario. Inoltre, se il risciacquo dei ganci per la fissazione dei profili è insufficiente, i residui del bagno di processo possono scorrere sulla superficie nel punto di contatto.

Figura 8 I residui del bagno di processo vengono trasferiti ai prodotti tramite i ganci di fissaggio

Anche il fissaggio errato dei profili campione contribuisce spesso a un risultato di prova scadente (ad esempio nel test di adesione a umido). Se il rispettivo campione è fissato al supporto del prodotto in un punto, può ruotare in modo tale che il getto di spruzzo manchi la superficie. Una fissazione del materiale a due o meglio a tre punti risolve questo problema. Il problema viene spesso riconosciuto quando la qualità dei fogli/profili di prova è inferiore a quella del prodotto reale.

Anche il tempo di risciacquo e l’esposizione del prodotto all’acqua di risciacquo sono decisivi. Se i tempi di risciacquo vengono ridotti, ad esempio a causa di un elevato utilizzo tdei prodotti, o se il risciacquo da un bagno all’altro avviene troppo rapidamente (ad esempio processo di immersione, operazione manuale), questo ha un effetto negativo sulla situazione del risciacquo e sulla pulizia della superficie pretrattata.

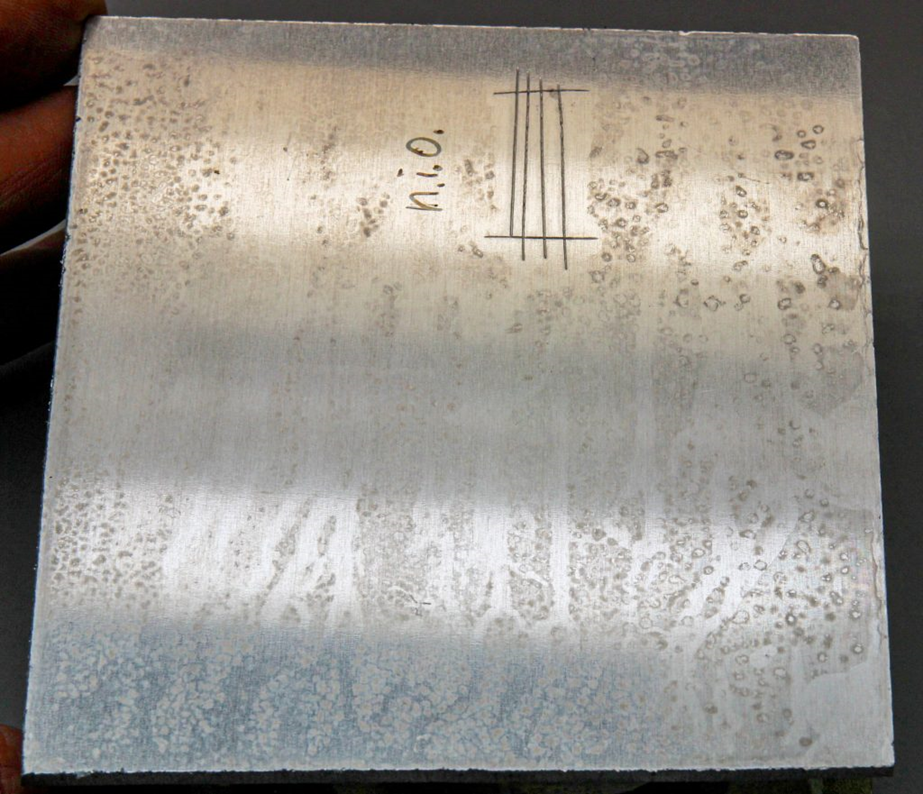

Figura 9 Danni alla superficie dovuti a risciacquo finale fortemente contaminato

Se si verificano danni meccanici durante l’uso successivo di un componente mal risciacquato in combinazione con alta umidità (pioggia, clima marittimo, ecc.), questi difetti iniziano a corrodersi più facilmente e possono diffondersi sulla superficie sotto la vernice. La conseguenza di questo sarà il malcontento dell’utente finale. Per evitare problemi di risciacquo, devono essere osservati in particolare i seguenti punti:

– Adeguata pulizia nei risciacqui;

– Tempi di risciacquo sufficienti;

– Qualità dell’acqua che sgocciola;

– Osservazione dei prodotti dopo i singoli passaggi del processo, per quanto possibile;

– Presenza di ugelli di spruzzatura bloccati su ogni lato;

– Regolazione, se necessaria, di ugelli di spruzzatura;

– Protezione delle piastre di prova contro la torsione, ad esempio tramite fissaggio a due o tre punti;

– Presenza di contaminazione microbiologica nell’acqua di risciacquo.