Come in tutte le fasi di pretrattamento chimico nell’anodizzazione dell’alluminio, anche nel processo di rimozione delle impurità possono verificarsi errori. Di seguito ne riportiamo due esempi e spieghiamo come evitarli.

Errore 1: formazione di una colorazione nera

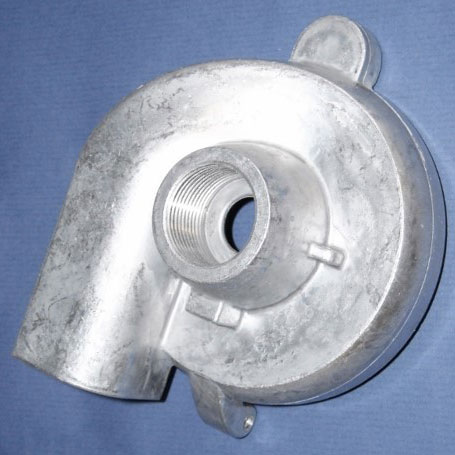

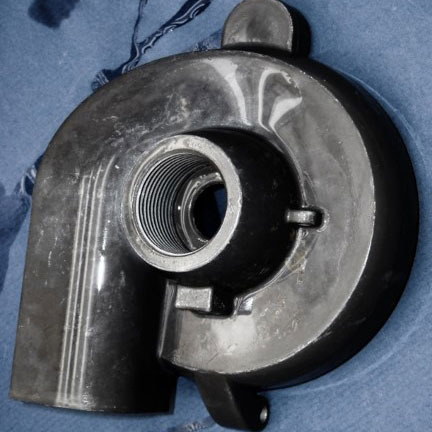

Il materiale in foto è stato pulito, sottoposto a breve attacco alcalino e quindi pretrattato nel bagno del depatinante. Già dopo la satinatura, la superficie mostrava una colorazione nera sotto forma di uno strato lavabile.

L’ipotesi di rimuovere questo strato mediante un processo di rimozione delle impurità più concentrato a base di acido nitrico è fallita, così come l’impiego di additivi contenenti perossido: la superficie è rimasta macchiata.

Materiale dopo il desmutting.

Un confronto con il processo del depatinante eseguito su altri manufatti non ha mostrato problemi quindi il bagno è stato impostato correttamente.

Cos’è successo?

Uno sguardo al materiale grezzo ha rivelato rapidamente la causa del problema. È stata utilizzata una lega di fusione di alluminio con un alto contenuto di silicio, di circa il 12%. A causa del processo di satinatura, il silicio ha raggiunto la superficie del materiale e non è stato possibile rimuoverlo nemmeno con il depatinante perfettamente regolato. La colorazione nera può quindi essere rimossa solo meccanicamente o mediante satinatura speciale.

Per evitare questo problema, è necessario:

- verificare sempre l’idoneità della lega (in questo caso una lega di fusione) prima della lavorazione;

- evitare la satinatura, se possibile;

- per quanto possibile, eseguire solo un processo di sgrassaggio prima del depatinante.

Errore 2: formazione di punti di corrosione

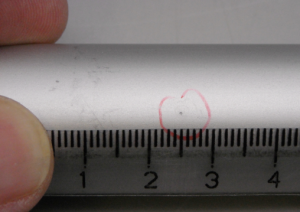

Nel secondo esempio di errore che vi mostriamo, sul pezzo finito anodizzato compaiono piccoli punti isolati (in questo caso il manufatto di base sono tubi in alluminio).

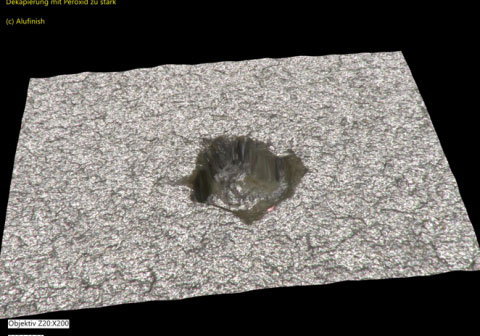

La ricerca ha rivelato che questi punti erano già visibili dopo il depatinante: l’esame al microscopio li ha identificati come piccoli fori causati dalla corrosione.

Superficie con alcuni punti da 0,5 – 2 mm.

Punto di corrosione a 200 ingrandimenti.

In questo caso, un bagno di acido solforico fresco è stato utilizzato come agente depatinante invece del solito acido solforico esaurito contenente alluminio. Inoltre, è stato aggiunto un elevato contenuto di additivo contenente perossido per massimizzare l’effetto del depatinante. Il risultato? Una superficie pulita e priva di depositi ma con punti di corrosione visibili.

Cos’è successo?

L’acido solforico fresco (senza alluminio disciolto) è già di per sé un potente agente di rimozione delle impurità, che non necessita l’impiego di ulteriori additivi. Se si aggiunge anche un’alta concentrazione di additivo contenente perossido, si aumenta ancora di più il suo effetto, causando reazioni di corrosione sulla superficie di alcune leghe. In questo caso si trattava di una lega contenente manganese.

Per evitare ciò, è necessario osservare quanto segue:

- se si utilizza acido solforico fresco senza alluminio come agente depatinante, si dovrebbe prima iniziare senza additivo contenente perossido o con solo una piccola quantità di esso;

- se la quantità di additivo è troppo bassa, è necessario aumentarla gradualmente;

- soprattutto con superfici di alta qualità, è bene conoscere la lega e, se necessario, eseguire prove preliminari.

Per approfondire l’argomento e conoscere la soluzione migliore per te, contattaci al +39 045 2456638 oppure su info@alufinish.it.